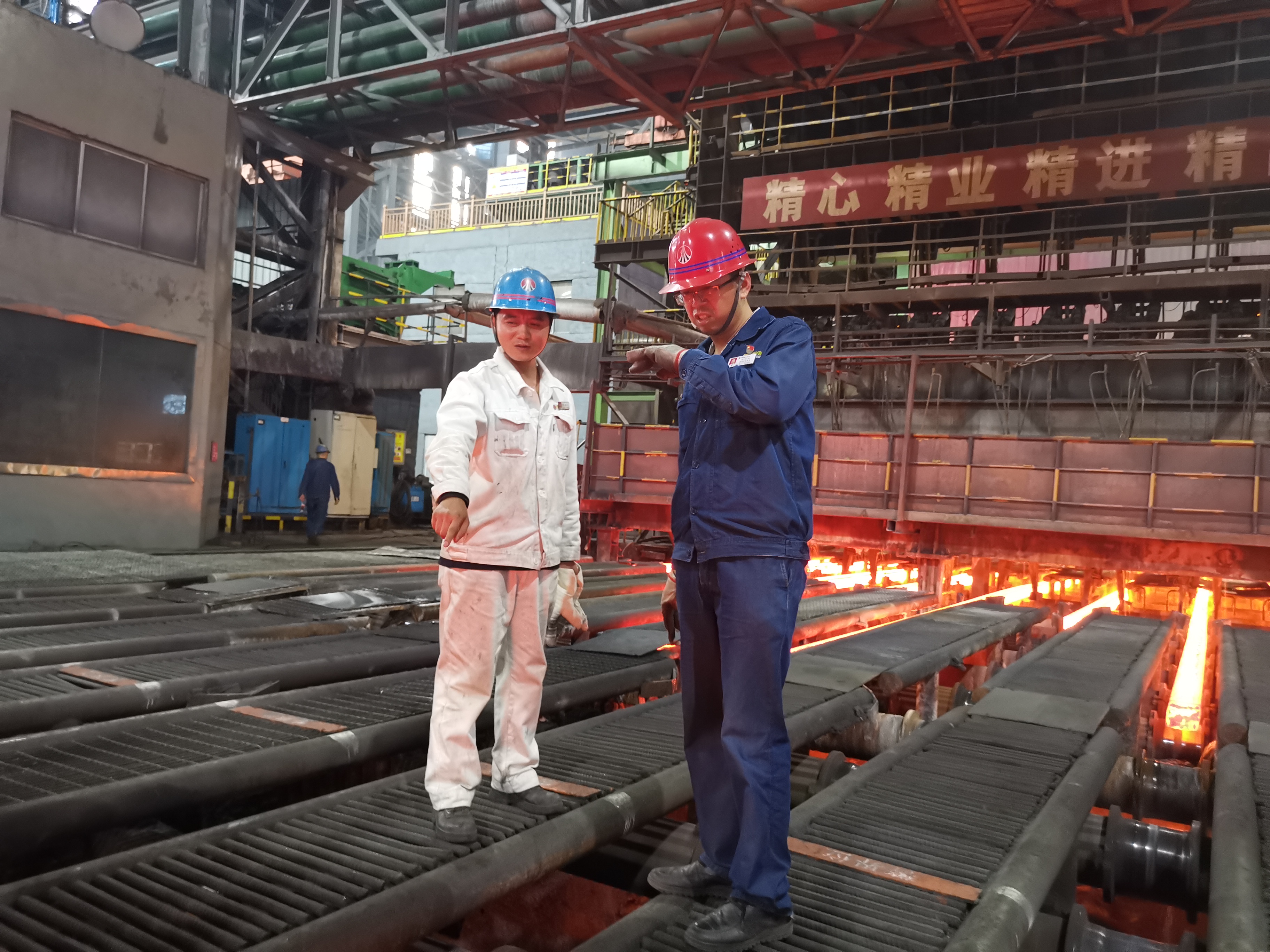

上半年,龙钢公司炼钢厂紧盯“国内一流 行业领先”总目标,坚持“一切围着生产经营转,一切为了经济效益干”的经营理念,对标先进企业,取长补短,优化生产组织,对中间包、浸入式水口、结晶器铜管进行工艺优化,不断提升连铸各项经济指标。

精打细算、计划先行,营造降本增效氛围

连铸浸入式水口是降低钢水二次氧化,提高铸坯质量的重要工艺管控过程。浸入式水口断裂、渣线部位侵蚀造成浸入式水口不到期下线,不仅增加了连铸的耐材消耗,而且增加了岗位人员更换浸入式水口过程中的安全风险。针对这一问题,该单位技术人员对浸入式水口图纸尺寸、渣线及本体部位进行修改,制定多种方案,在现场对各种方案进行对比,择取最优方案进行跟踪使用。对浸入式水口烘烤温度、烘烤时间、烘烤曲线进行跟踪,记录相关数据,制定相关攻关方案,对各铸机、各班组浸入式水口使用情况进行排名,营造出“人人心中有成本,人人心中降成本”的降本增效氛围。上半年,该单位浸入式水口消耗成本较去年同期降低40万元。

优化生产、过程管控,提高中包平均寿命

在修砌中间包前,该单位技术人员对中间包永久层进行检查、确认,存档记录数据,便于跟踪中间包使用过程,分析中间包不到期下线原因。打结永久层时,技术人员全程跟踪,对打结过程、振动时间、水口安装、煤气烘烤等关键环节进行指导、纠正,确保中间包上线前的工艺质量、工艺安全。同时,针对烘烤时造成中间包耐材脱落、裂缝超标这一问题,该单位改造煤气管道,安装稳压设备,优化中间包烘烤设备,提前下达生产计划,依照生产计划备包、烤包。为解决生产过程钢水衔接不到位等问题,该单位制定攻关办法,从生产组织入手,做好原料供应,降低生产波动,优化生产组织,提高大包自开率、中包温度合格率,稳守连铸“三恒”定律,从而保证连铸“低温快铸”。据统计,该单位中间包过钢量最高达到24100吨,年创效约600万元。

工艺优化、技改提效,提高铜管通钢量

结晶器铜管的质量直接影响着连铸坯的内部组织和外观质量,结晶器铜管的通钢量制约着整个工序的生产节奏,结晶器铜管通钢量与转炉出钢口更换周期不匹配,增加工序检修时间,影响正常生产。针对这一问题,该单位成立结晶器铜管通钢量攻关小组,对工艺进行优化,提高结晶器水压力,提高铸坯冷一冷效果,利用定检修时间逐机、逐流对结晶水缝进行清理。上线前技术人员、维修人员、生产人员对结晶器状况进行确认,建立档案;上线后规范烧氧、重接、开浇等过程,杜绝因操作原因造成的结晶器铜管划痕、铬层脱落等问题。上半年,该单位结晶器铜管平均寿命较去年同期提高了3000吨,年可创效约400万元。

一冷优化、二冷改造,提升连铸坯合格率

针对如何提升连铸坯合格率这一问题,该单位技术人员积极外出对标,对一次冷却配水系统进行优化,对主控岗位操作人员进行业务水平培训,建立个人培训档案,培训在岗人员业务操作水平、事故处理能力、异常处置能力,对配水比进行优化,保证钢水一冷效果,提升铸坯质量。对一冷、二冷各段喷咀进行优化,在提高拉速后连铸坯冷却效果、连铸坯质量得以到保证。同时规范人员标准化操作、信息反馈,针对异常炉次、结晶器铜管前中后期制定相应的水量、拉速控制要求,降低缺陷钢坯的产生。上半年,连铸坯合格率较去年同期提高了0.015%。(龙钢公司 刘驰)